助鍍液的(de)作用 :

工件在(zài)經過脫脂、酸洗、清洗等生産工序處理後,在(zài)其表面上(shàng)仍然會附有殘餘的(de)鐵鹽、殘酸等(焊接結構件的(de)“存液”現象也(yě)不(bù)可避免);在(zài)工件浸入鋅液前,工件潔淨的(de)鐵基體表面,在(zài)這(zhè)些殘餘污物的(de)作用下,還可能與空氣進行反應生成薄的(de)氧化膜(鏽),就(jiù)必須再一(yī / yì /yí)次進行除鏽。 爲(wéi / wèi)了(le/liǎo)防止這(zhè)一(yī / yì /yí)現象的(de)發生,酸洗到(dào)浸鋅工序之(zhī)間采用助鍍液處理,也(yě)就(jiù)是(shì)浸(浸漬或者塗覆)助鍍液,其作用是(shì):

(1)進一(yī / yì /yí)步清除工件表面上(shàng)殘留的(de)鐵鹽及未除掉的(de)氧化鐵等雜質。

助鍍液對工件的(de)鋼鐵表面起到(dào)清潔的(de)作用,去除酸洗工件經清洗後殘留在(zài)工件表面的(de)鐵鹽或氧化物,使工件在(zài)浸鋅時(shí)具有最大(dà)的(de)表面活性。這(zhè)個(gè)作用主要(yào / yāo)是(shì)有氯化铵來(lái)完成的(de)。 助鍍液在(zài)工件表面形成的(de)複鹽鹽膜中含有結晶水,這(zhè)種結晶水會産生兩種羟基酸,及氫氧化鹽類,它們可以(yǐ)分解、破壞工件浸鋅時(shí)在(zài)鋅液表面所形成的(de)氧化鋅層,有利于(yú)生成Zn-Fe合金相層。這(zhè)也(yě)是(shì)一(yī / yì /yí)些不(bù)設置烘幹、而(ér)是(shì)利用加熱助鍍液提高其自幹特性進行熱鍍鋅工藝的(de)重要(yào / yāo)原因。

過量的(de)鐵鹽帶入助鍍液的(de)影響和(hé / huò)鹽酸相似,将增加鋅灰的(de)産生,另外一(yī / yì /yí)個(gè)影響需要(yào / yāo)根據鐵的(de)氧化狀态而(ér)定。生産中往往在(zài)采用雙氧水除鐵後,緊接着加入苛性鈉或氨水來(lái)調整PH,并将pH控制在(zài)5左右,這(zhè)種作法是(shì)爲(wéi / wèi)了(le/liǎo)保持助鍍液工藝性的(de)穩定。如果提高pH,将使二價鐵氧化成三價鐵。原氯化亞鐵轉換成氫氧化鐵,但氫氧化鐵在(zài)幹燥階段又無法完全被烘幹。生産中,烘幹工序一(yī / yì /yí)般将工件的(de)幹燥溫度控制在(zài)80℃~100℃,即使是(shì)溫度達到(dào)150℃,包含在(zài)氫氧化鐵中的(de)水,也(yě)無法完全被去除,所以(yǐ)這(zhè)些殘留的(de)水,仍将被帶入鋅鍋與鋅液反應産生鋅灰,這(zhè)也(yě)是(shì)熱鍍鋅生産中,無法避免産生鋅灰的(de)原因。

如果提高工件的(de)烘幹溫度,殘留的(de)水和(hé / huò)助鍍液複鹽鹽膜中的(de)結晶水,都會被去除,但這(zhè)樣又會導緻助鍍液失效,因爲(wéi / wèi)助鍍液複鹽鹽膜中的(de)結晶水可以(yǐ)形成羟基酸,分解、破壞工件浸鋅時(shí)在(zài)鋅液表面所形成的(de)氧化鋅層,利于(yú)生成Zn-Fe合金相層。導緻助鍍液失效,因爲(wéi / wèi)助鍍液複鹽鹽膜中的(de)結晶水可以(yǐ)形成羟基酸,分解、破壞工件浸鋅時(shí)在(zài)鋅液表面所形成的(de)氧化鋅層,利于(yú)生成Zn-Fe合金相層

(2)進一(yī / yì /yí)步溶解并清除工件表面上(shàng)的(de)氧化鐵。

助鍍液複鹽鹽膜可降低工件表面在(zài)鍍前處理過程中發生進一(yī / yì /yí)步氧化的(de)機會,利予減少工件浸鋅時(shí)産生的(de)氧化鋅,即鋅灰。

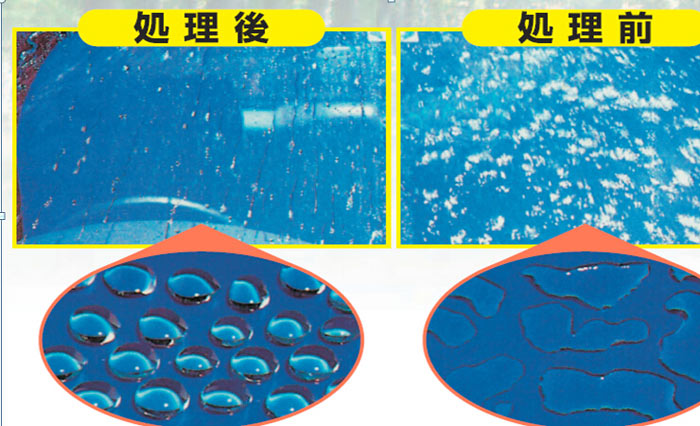

(3)潔淨表面的(de)工件浸入鋅液,有利于(yú)降低鋅液的(de)表面張力,促使工件鐵基體與液鋅快速浸潤并反應,保證Zn-Fe合金反應的(de)順利進行,快速形成Zn-Fe合金相層,從而(ér)縮短合金反應的(de)時(shí)間,使鍍鋅層更爲(wéi / wèi)美觀。

(4)熱鍍鋅工件質量缺陷除了(le/liǎo)因酸洗質量不(bù)好造成的(de)缺陷之(zhī)外,助鍍液中的(de)雜質過高的(de)含量也(yě)同樣對熱鍍鋅質量造成缺陷。

助鍍液中不(bù)可避免地(dì / de)會随着酸洗好的(de)工件帶入一(yī / yì /yí)些諸如酸、鐵、灰塵等雜質,久而(ér)久之(zhī),助鍍液中雜質含量便越來(lái)越高,這(zhè)些雜質又被工件帶進鋅液,使鋅液中的(de)雜質也(yě)越來(lái)越多,在(zài)工件浸鋅過程中産生“漏鍍”、表面光潔度不(bù)好、産生鋅灰鋅渣較多、鋅耗較大(dà)等諸多缺陷,進而(ér)使熱鍍鋅的(de)生産成本增加。針對在(zài)熱鍍鋅生産中工件出(chū)現如“漏鍍”、表面光潔度不(bù)好、産生鋅灰鋅渣較多,鋅耗較大(dà)等諸多缺陷,一(yī / yì /yí)般常規的(de)做法都是(shì)在(zài)鋅液上(shàng)做處理,忽略了(le/liǎo)對工件在(zài)鍍前處理過程中各個(gè)工序的(de)控制。

在(zài)熱鍍鋅生産中,助鍍的(de)作用在(zài)于(yú)改善鐵與鋅在(zài)鋅液中的(de)反應速度和(hé / huò)反應質量,進而(ér)可以(yǐ)獲得較佳的(de)熱鍍鋅工件外觀,降低表面瑕疵率。

單質氯化鋅或氯化铵溶液特性如下:采用單質的(de)氯化鋅或氯化铵來(lái)配制助鍍液,存在(zài)着一(yī / yì /yí)定的(de)特性缺陷。例如,氯化铵氯化鋅複鹽溶液對鐵鹽的(de)溶解能力要(yào / yāo)比氯化鋅高許多倍,單一(yī / yì /yí)的(de)氯化鋅溶液對工件表面的(de)活化作用比較高。它在(zài)濃溶液中能生成有明顯酸洗的(de)配合酸,可溶解并清除工件表面上(shàng)的(de)金屬氧化物,常做焊接用的(de)“熟镪水”。

助鍍液對鐵鹽的(de)溶解能力随着氯化铵含量的(de)增高而(ér)增強。氯化铵的(de)揮發性很好,但其分解時(shí)會過量地(dì / de)放出(chū)HCl,HCl會提高鐵鹽濃度,因此純氯化铵也(yě)不(bù)宜采用。

所以(yǐ),采用單質的(de)氯化鋅或氯化铵作爲(wéi / wèi)助鍍液的(de)做法,是(shì)不(bù)妥的(de)。溶液中含有的(de)三氧化二鐵在(zài)不(bù)同成分助鍍液中的(de)溶解度不(bù)同。

助鍍液氯化鋅含量對浸鋅性能有重要(yào / yāo)影響。氯化鋅含量偏高,複鹽鹽膜的(de)沉積速度提高,但分散能力和(hé / huò)深鍍能力降低;氯化鋅含量偏低,複鹽鹽膜的(de)分散能力好,但沉積速度慢。